【文章内容】

我们将轻质且热稳定的埃洛石(HNTs)作为填料加入到聚酰亚胺(PI)聚合物层中,并在其表面磁控溅射两层薄铜金属层,确保高电子导电性,从而制备出PI-HNTs-Cu复合集流体。相对普通PI-Cu复合集流,PI-HNTs-Cu复合集流体的机械抗拉强度提升约20%,金属-聚合物层之间的界面附着力提升约2倍,金属层在长达96小时的电解液浸泡下未发生严重的腐蚀,并且在电化学反应条件下具有优异的稳定性。复合集流体面密度仅为2.20 mg cm-2,与Cu CC相比减少了约80%。组装的锂离子电池不仅具有两倍的容量优势,而且长期循环容量保持率几乎没有衰减。此外,该新颖的设计集成了不可燃的HNTs、不导电的PI聚合物和超薄金属铜层,有效地防止了电池受到外力破坏发生热失控时的内部短路。该成果以题为“Metalized Plastic Current Collectors Incorporated with Halloysite Nanotubes toward Highly Safe Lithium-Ion Batteries.”发表在国际知名期刊Advanced Functional Materials上,第一作者为博士生李诺。

【研究背景】

具有“金属-聚合物-金属“结构的复合集流体被认为是传统金属集流体的下一代替代品。相对于传统金属铝箔、铜箔集流体,复合集流体质量更轻,减少了电池中非活性材料的使用,极大的提升电池的能量密度。同时,复合集流体的特殊“三明治“结构不仅提供了电池性能发挥所需的导电性,确保电池性能的正常发挥,并且聚合物中间层的使用显著提高了电池安全性。然而,复合集流体的实际应用仍然存在几个关键挑战亟需解决,包括相对较差的机械强度、较弱的金属-聚合物界面附着力和电化学环境中引起的金属层腐蚀。

【图文导读】

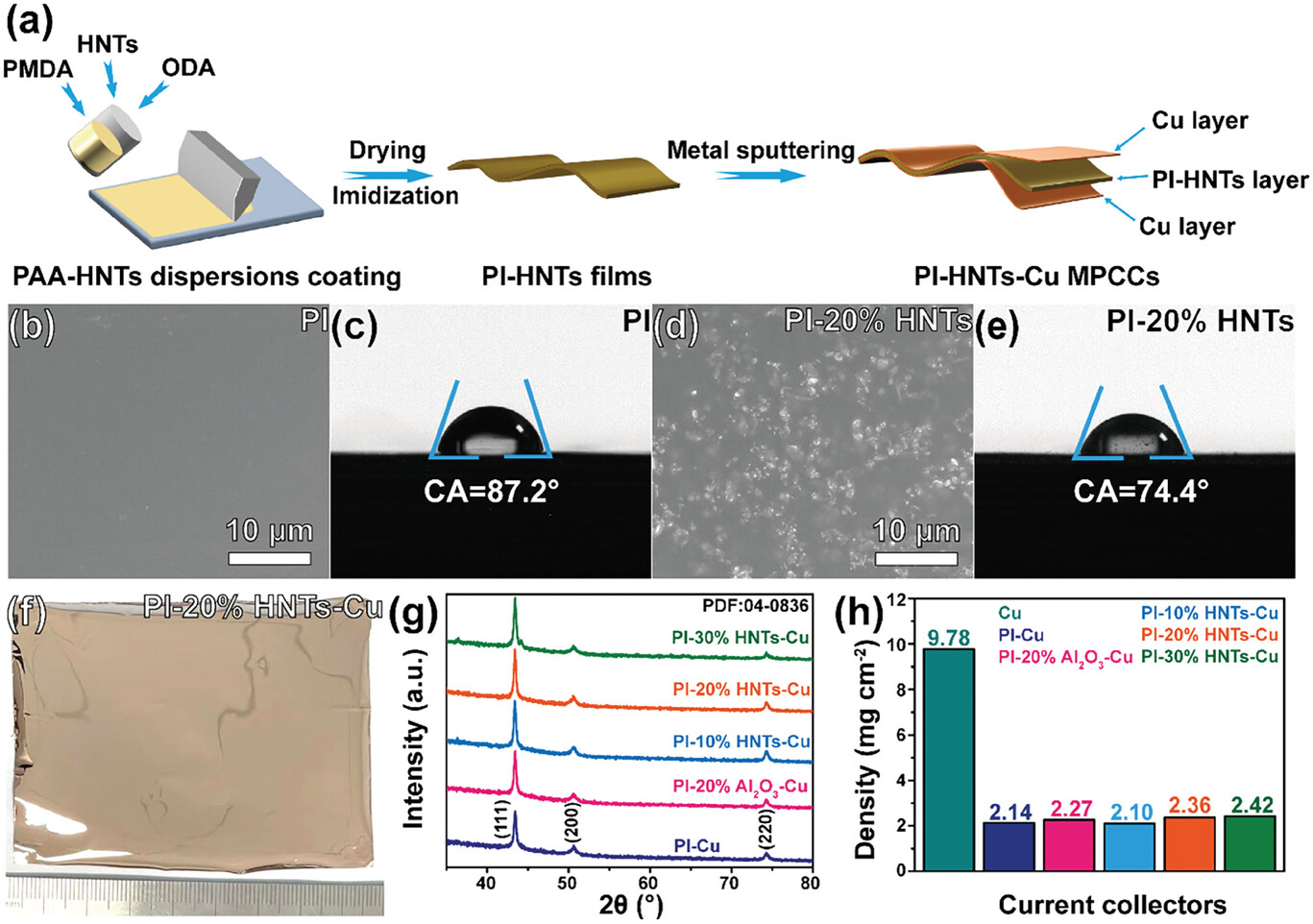

图1:(a)PI-HNTs-Cu复合集流体的制备过程示意图。(b)PI和(d)PI-HNTs中间层的表面形貌对比。(c)PI和(e)PI-HNTs中间层的表面接触角对比。(f)制备得到的PI-HNTs-Cu-CC(8×8 cm)复合集流体的照片。(g)不同复合集流体的XRD图谱对比。(h)不同集流体之间的面密度对比。

经过PAA-HNTs分散胶液制备、胶液刮涂、亚胺化处理以及金属层磁控溅射等步骤,PI-HNTs-Cu复合集流体被成功的制备得到。HNTs填料的加入, PI-HNTs中间层表面相对更加粗糙,并且具有更小的接触角。金属层磁控溅射后制备得到的PI-HNTs-Cu复合集流体具有8×8 cm面积大小,同时其表面展现出较好的金属光泽。不同复合集流体表面XRD衍射峰与金属铜的特征峰相一致。对比传统金属铜箔集流体面密度,不同复合集流体的面密度更小,这极大的降低电池中非活性物质的占比,提升电池整体能量密度。

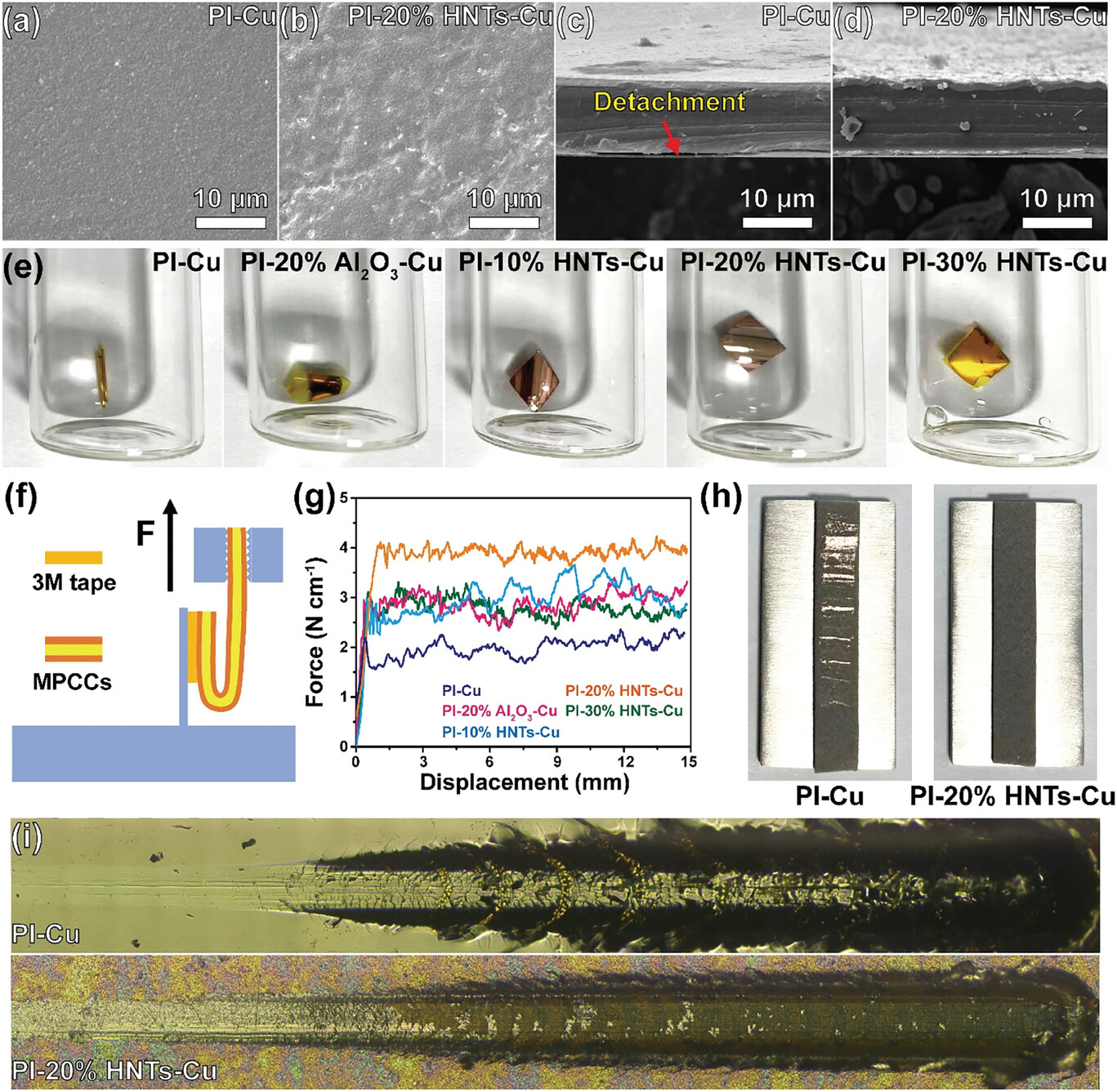

图2:(a)PI-Cu和(b)PI-HNTs-Cu的表面形貌表征。(c)PI-Cu和(d)PI-HNTs-Cu-的截面形貌表征。(e)室温下不同复合集流体在电解液中储存96小时后的照片。(f)复合集流体金属-聚合物界面附着力测试示意图。(g)不同复合集流体金属-聚合物界面附着力测试结果。(h)不同复合集流体界面附着力测试测试后的照片。(i)纳米划痕试验后的PI-Cu和PI-HNTs-Cu的光学显微镜照片。

PI-HNTs-Cu表面形貌相对于PI-Cu更加粗糙,并且PI-HNTs-Cu未出现如同PI-Cu相似的金属层与聚合物层脱离的异常现象。经过电解液长达96小时的浸泡PI-HNTs-Cu依然保持着完整的形貌以及较好的金属光泽。PI-HNTs-Cu复合集流体的金属-聚合物之间附着力高达约4 N cm-1,测试后的胶带表面也未见脱落的金属铜。并且,PI-HNTs-Cu复合集流体经过纳米划痕测试后未见金属层与聚合物层之间脱离现象发生。HNTs的加入能够在已定程度上改善PI-HNTs中间层表面形貌,提升金属层与聚合物层之间的附着力。

图3:(a)机械强度拉伸试验示意图。(b)不同复合集流体机械强度拉伸测试结果。(c)部分已报道集流体机械强度比较。拉伸测试后复合集流体表面形貌表征(d)PI-Cu和(e)PI-HNTs-Cu。极片冷压后未涂敷活性材料一面复合集流体表面形貌表征(f)PI-Cu和(g)PI-HNTs-Cu。极片冷压后阳极表面形貌特征(h)PI-Cu和(i)PI-HNTs-Cu。

PI-HNTs-Cu具有高达129 Mpa的断裂拉伸强度,相对于PI-Cu断裂拉升强度提升近20%,PI-HNTs-Cu的断裂拉伸强度在已报道的不同集流体中也具有较为明显的优势。PI-HNTs-Cu表面的金属铜层由于机械拉伸出现了较为明显的断裂,并且断裂的铜层之间相互不连接,这将有利于电池的安全性能的提升。使用复合集流体制备极片并进行极片冷压,PI-HNTs-Cu未涂敷活性物质的一侧未出现如同PI-Cu表面类似的金属层裂痕。并且涂敷活性物质的一侧,表面石墨也牢固的附着在PI-HNTs-Cu集流体表面,未出现PI-Cu表面石墨脱落现象。

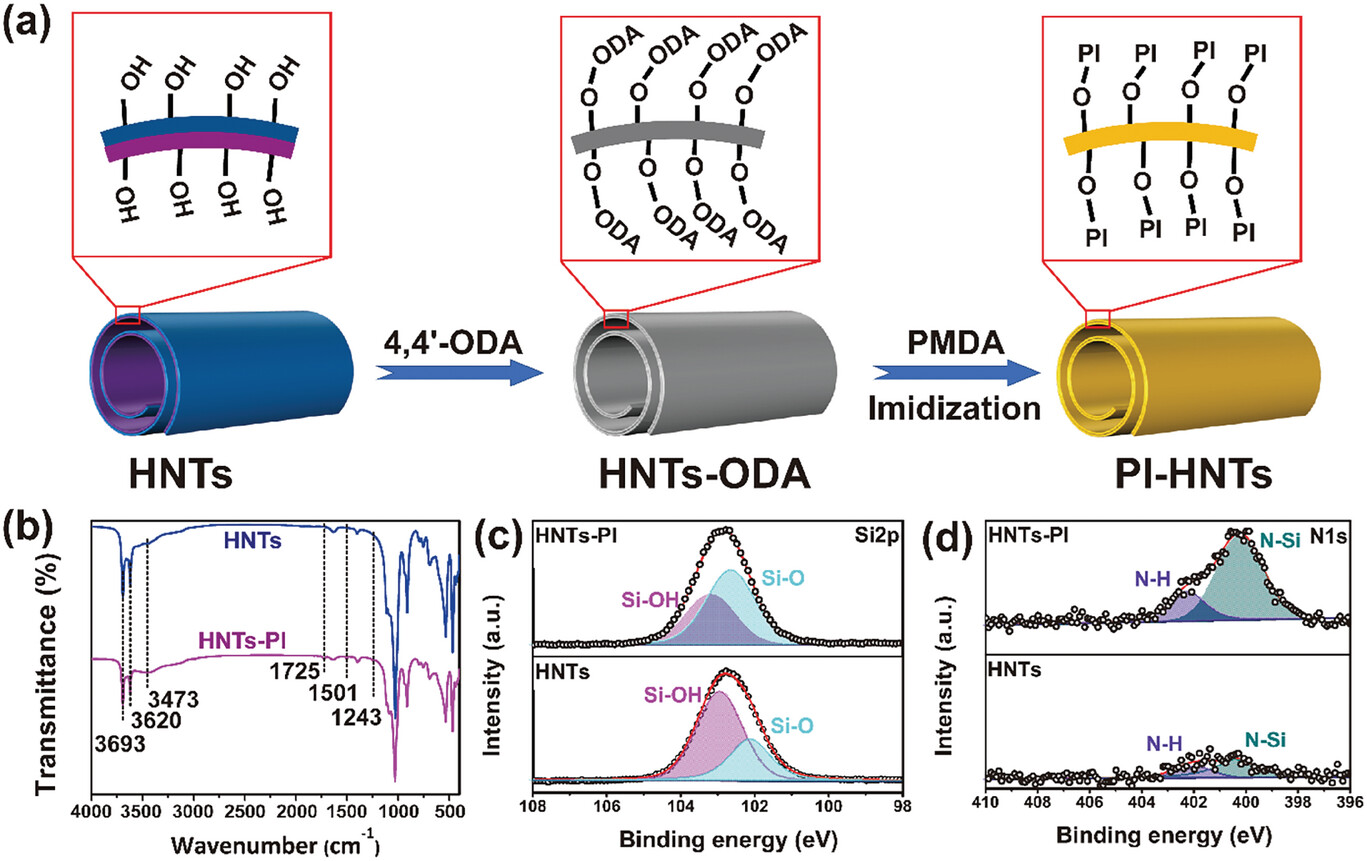

图4:(a)聚合物PI和HNTs之间化学键合的示意图。(b)HNTs和HNTs-PI的FT-IR光谱。HNTs和HNTs-PI的(c)Si2p和(d)N1s的高分辨XPS光谱。

HNTs表面分布着大量的含氧官能团,与PI进行复合后能够较好的形成化学键合,有效的提升聚合物中间层的机械强度以及化学稳定性等。傅里叶红外光谱以及X射线光电子能谱测试分析证明了HNTs与PI之间化学键合的形成。

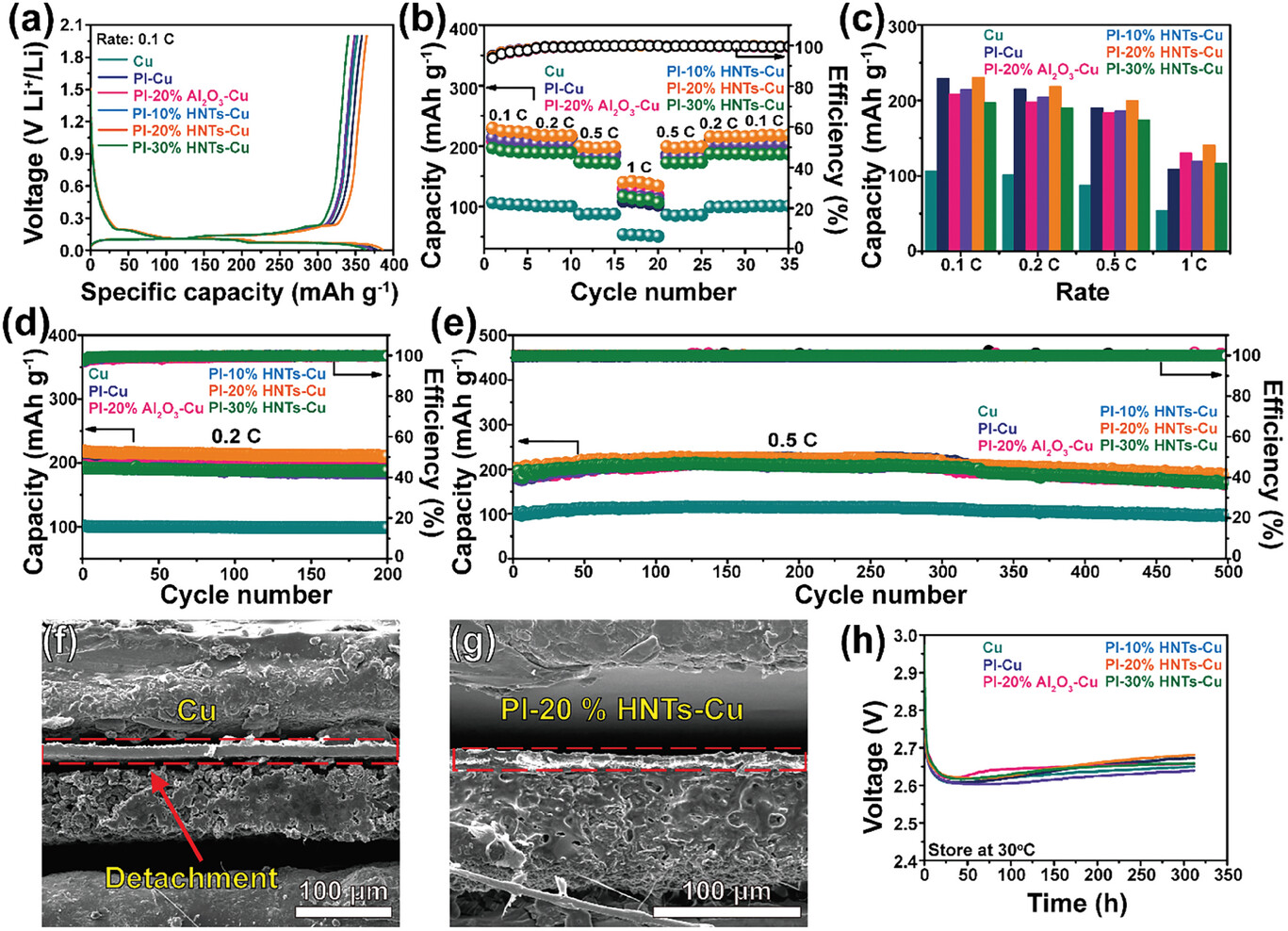

图5:(a)不同集流体组装电池0.1C下充放电曲线。不同集流体组装电池的(b)倍率性能及(c)容量发挥对比。不同集流体组装电池的循环性能对比(d)0.2C和(e)0.5 C。(f)使用铜箔集流体组装电池循环后极片截面形貌。(g)使用PI-HNTs-Cu复合集流体组装电池循环后极片截面形貌。(h)不同集流体组装电池电压-时间曲线(储存温度:30℃)。

采用复合集流体组装电池,其容量-电压曲线与传统铜箔作为集流体保持一致,表明复合集流体的使用不影响电池电化学性能的发挥。基于整个负极极片计算,复合集流体组装的电池不同倍率下均表现出更高的容量。复合集流体组装的电池在0.2C和0.5C倍率下循环稳定性与传统铜箔基本相一致,并且具有更高的容量发挥。循环后活性物质与PI-HNTs-Cu复合集流体之间的结合较为牢固,未出现脱膜现象。在电化学循环及电化学静置条件下,复合集流体均表现出来较好的稳定性,充分证明了制备得到的复合集流体的电池性能优势以及电化学稳定性。

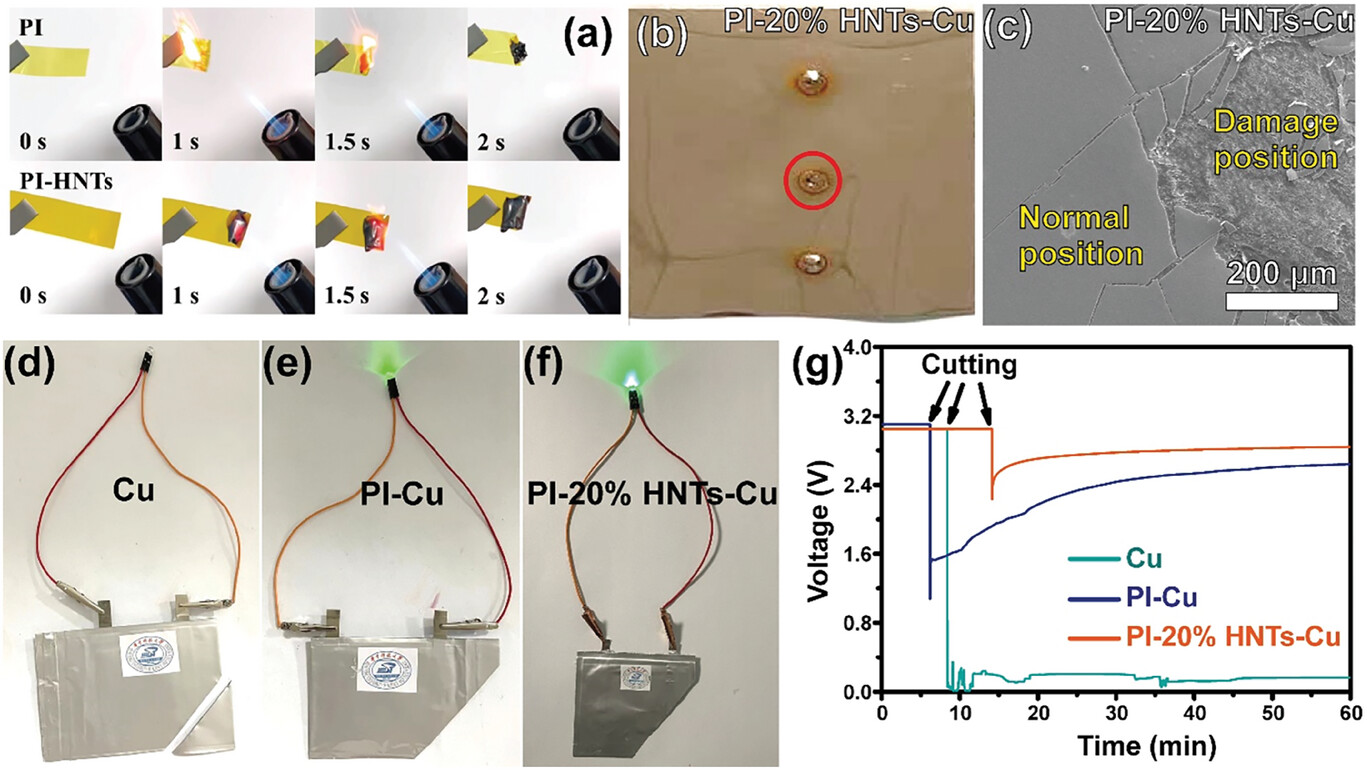

图6:(a)PI和PI-HNTs薄膜燃烧试验过程记录照片。PI-HNTs-Cu在450℃下电烙铁损伤试验后的(b)照片和(c)表面形貌表征。使用不同集流体组装电池的破坏性剪切测试(d)Cu、(e)PI-Cu和(f)PI-HNTs-Cu。(g)不同集流体组装软包电池破坏性剪切测试电压-时间曲线。

单纯的PI聚合物膜具有一定的可燃性,HNTs加入后PI-HNTs基本上不能被点燃。采用电烙铁对不同集流体进行高温破坏性实验,PI-HNTs-Cu表面的金属铜层较薄,在电烙铁高温破坏下相对较容易的被破坏掉。采用PI-HNTs-Cu作为集流体组装的电池进行破坏性剪切,电池依然能正常工作,保持LEDs灯亮度不衰减。同时,剪切前后电池电压未直接降至0V,且静置一段时间后电压又得到了很好的恢复。因此,制备的复合中间层具有较好的阻燃性,组装的电池表现出来更好的安全性。

【研究结论】

总之,在聚合物PI中间层中加入HNT作为填料,成功地获得了更加实用的PI-HNTs-Cu复合集流体。相较于传统集流体,复合集流体显示出了80%的重量优势,同时保持与商业Cu 集流体相同的柔韧性和导电性。HNTs的引入促进了金属层的完整沉积和增强了金属-聚合物之间表面粘附性,提高了PI-HNTs-Cu复合集流体的电解质浸渍稳定性。此外,HNTs与PI之间强的化学键合显著增强了PI-HNTs-Cu复合材料的断裂拉伸应力和断裂应变。表面铜层受外力破坏后,小Cu碎片很好地粘附在PI-HNTs膜表面,有助于提高电池的安全性能。与商用Cu 箔集流体相比,使用PI-HNTs-Cu组装的电池放电容量提升达两倍,具有超过92%的长期循环容量保持率。此外,添加热稳定的HNT有效地阻止了聚合物PI膜的连续燃烧。PI-HNTs-Cu集流体表面的薄金属层受到高温破坏后能迅速断开,切断电子传输,从而增强其在实际应用中因机械损坏引起的电池安全风险的能力。总的来说,在聚合物PI层中加入HNTs作为填料是一种很有效的实用化复合集流体设计策略,所组装的电池安全性显著提升,且具有更高的容量发挥。

【文献链接】

Nuo Li, Jie Zhao, Zihan Long, Ruifeng Song, Yanming Cui, Jiu Lin, Henghui Xu, Yunhui Huang. Metalized Plastic Current Collectors Incorporated with Halloysite Nanotubes toward Highly Safe Lithium-Ion Batteries. Advanced Functional Materials, 2024, 2316582.