高电压正极材料研究背景

随着电动汽车和储能电站等领域的快速发展,开发高能量密度的锂离子电池(LIBs)已成为新能源领域的当务之急。而提高锂离子电池能量密度的最有效策略之一是提高电池的输出电压,而这主要取决于正极材料。目前研究较多的高电压锂离子电池正极材料主要有四大类(> 4 V vs. Li/Li+),包括富锂层状氧化物、富镍层状氧化物、尖晶石氧化物和高压聚阴离子化合物。然而要这些正极材料在提高输出电压的同时还要保持高容量、优异的倍率性能和长使用寿命,这还面临着严峻挑战。这篇综述重点讨论了高电压正极材料从实验室到工业化发展的关键环节。文中首先阐明了这类正极材料的失效机制,并介绍了相关的改性策略,特别是易于大规模生产的改性手段。然后,文中还讨论了成本管理、安全评估、实际电池性能评估和电池技术的可持续性。最后,文中总结了高电压正极材料商业化还面临的严峻挑战和具有应用前景的改性策略,以促进高能量密度锂离子电池的商业化应用。

正极的失效机制

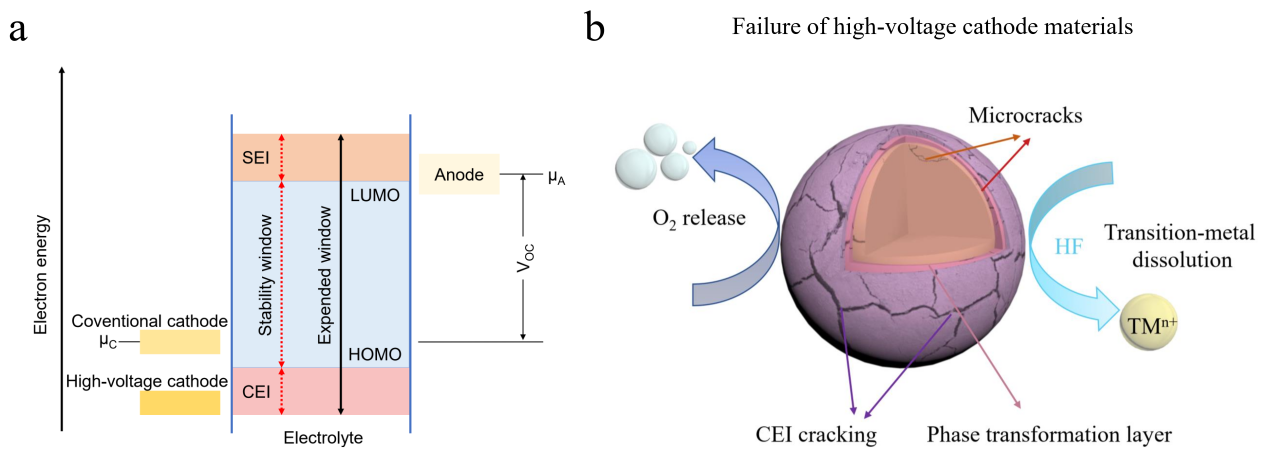

上述高压正极材料的寿命远远逊色于传统商业化的LiFePO4,LiCoO2正极,这主要是由正极自身以及正极/电解液界面的不稳定引起的。其他正极內部的材料,如导电碳、粘结剂也会对基于高压正极的全电池的性能有极大影响。如图2a展示了电极的电化学窗口与电解液电化学窗口的关系;2b显示了正极活性物质失效的三种机制,包括:正极析氧,相转变与正极颗粒的破碎,过渡金属离子的溶出。

Figure 2. a) Schematic energy diagram of the cahtode and anode potential limits in relation to the HOMO and LUMO of an electrolyte. b) Degradation mechanisms of high-voltage cathode materials.

稳定正极的策略

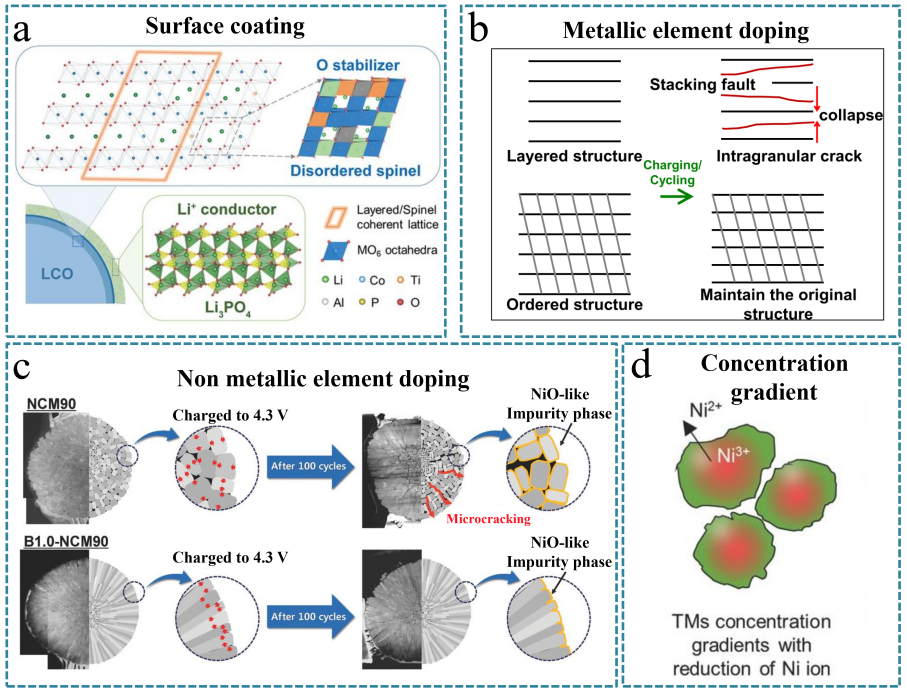

3.1包覆与掺杂

包覆与掺杂能极大提高正极活性材料的结构稳定性。对包覆而言,陶瓷氧化物以及导电聚合物均可促进在正极表面形成稳定CEI;图3a展示了在钴酸锂表面包覆离子导体LAGP,使得钴酸锂正极可以在4.6V的截止电压下稳定循环。金属元素与非金属元素在高压正极中的掺杂,如图3b-d所示。掺杂提高了二次颗粒的结构稳定,抑制其在循环过程中的破裂。浓度梯度场策略可以适应正极内外层的不同步的体积应变,进一步抑制正极颗粒的破裂。

Figure 3. a) Schematic illustration of the LCO and LATP surface layer growth mechanism. b) Schematic comparing the relative structural stability of the normal layered and ordered structures with Ta5+ doping. c) Schematic illustration of the effect of boron-doping on the NCM90 cathode’s mechanical stability. d) Schematic illustration of the surface gradient of nickel oxidation state and transition metal concentration.

3.2抗氧化电解液的设计

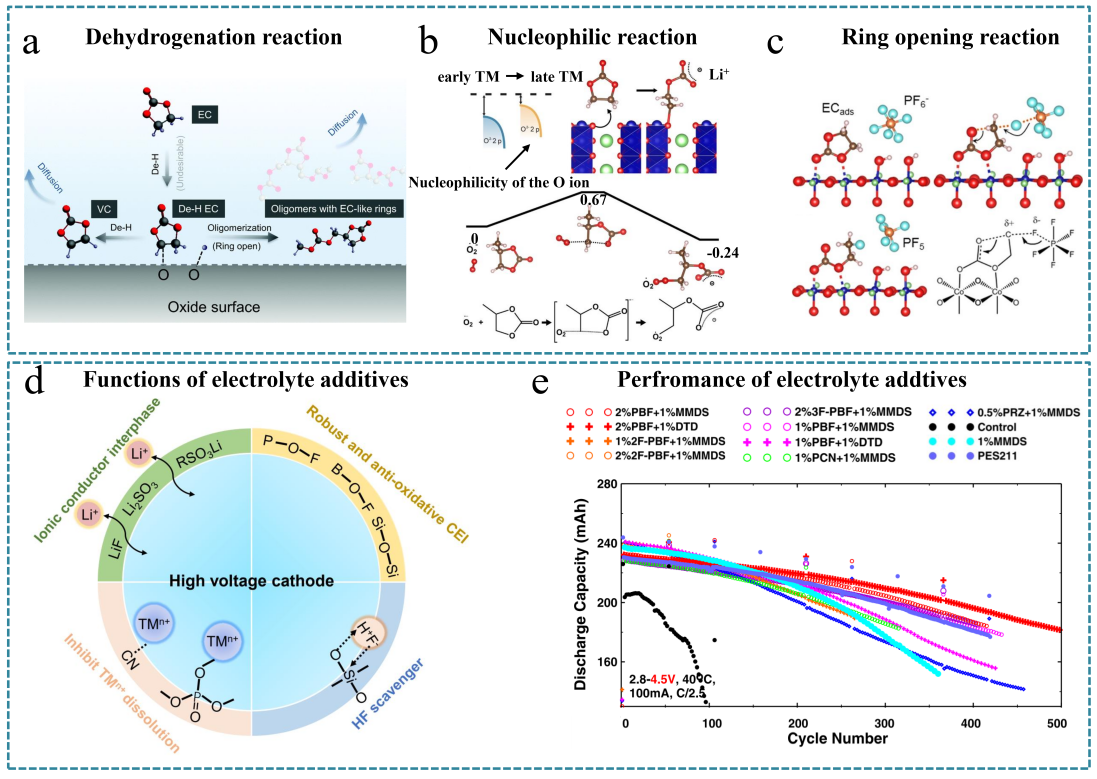

传统碳酸酯基电解液(EC)的电化学窗口小于4.3V,不能与高压正极的电化学窗口进行匹配。目前,已经提出了几种关于EC基电解液的失效机制,如图4所示,包括脱氢反应机制,亲核反应机制,开环反应机制。需要注意的是,这些反应机制对于EC基电解液的分解起到协同作用。抗氧化电解液的设计,主要集中于抗氧化溶剂与成膜添加剂的筛选。此外,高盐电解液也具有与高压正极匹配的潜力。

Figure 4. a) Proposed mechanism and pathways of EC decompositions on NCM811. b) Nucleophilic attack of carbonate electrolytes on transition metal oxides. c) Ring-opening reaction of EC triggered by LCO surface and PF5 Lewis acid. Reproduced with permission. d) The functions of different additives on high-voltage cathodes. e) Discharge capacity versus cycle number for NMC442/graphite pouch cells cycled without clamps at 0.4C at 40 °C with different additives.

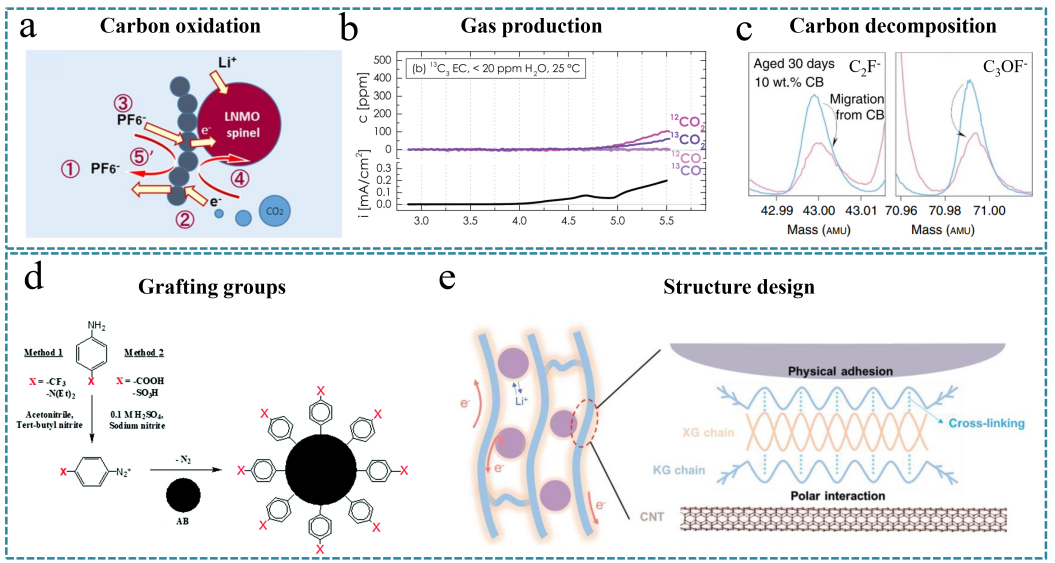

3.3导电碳的改性

如图5所示,导电碳巨大的比表面积以及丰富的表面官能团,使得其在高压下不稳定,容易氧化产气,以及分解。通过在导电碳表面嫁接特定的官能团以及导电碳的结构设计,可以大幅抑制导电碳在高压下的分解。

Figure 5. a) Schematic diagram of electrochemical reaction with the LNMO-conductive agent composite. b) Temperature effect on the gas evolution as well as on the overall oxidation current during cycling. Reproduced with permission. c) The carbon black decomposing to form organic complex. Reproduced with permission. d) Schematic representation of the grafting reaction on AB with different groups. e) Schematic illustration of the interactions between copolymer and conductive agent in aligned electrode. Reproduced with permission.

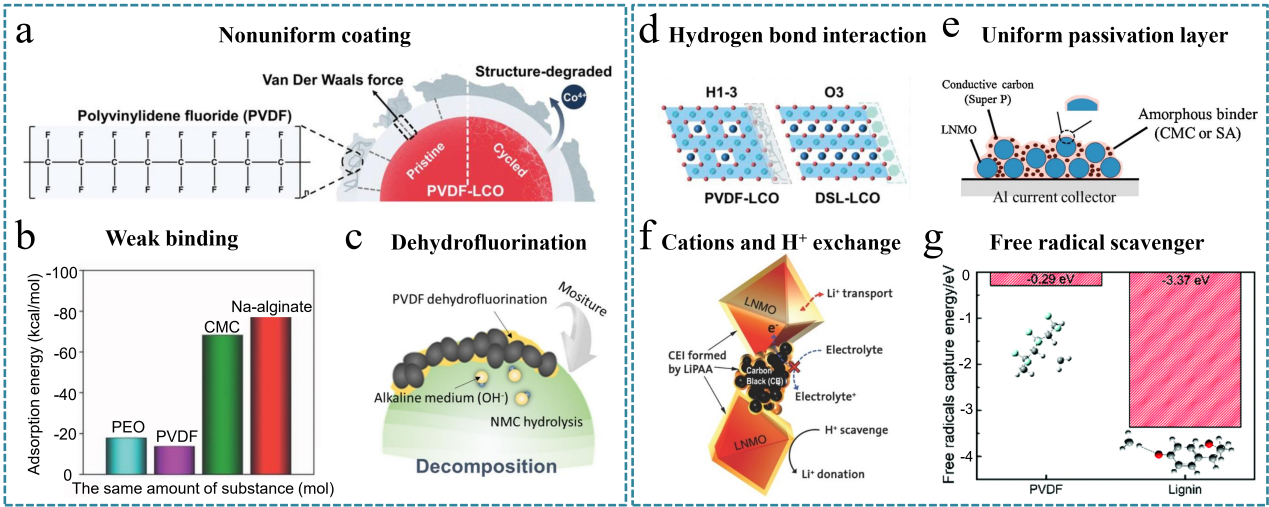

3.4新型粘结剂

如图6所示,商用PVDF粘结剂的失效形式包括:不均匀的包覆、弱的粘结力以及碱性条件下脱HF。针对这一问题,可以通过设计与正极形成氢键的粘结剂、具有高粘结力的无定形粘结剂、阳离子与H+交换型粘结剂、捕获自由基型粘结剂等途径来解决PVDF的上述问题。

Figure 6. a) Schematic illustration of the weak Van der Waals force and heterogeneous coating with PVDF binder. b) The comparison of adsorption energy on LCO (001) surface with different binders. c) The schematic diagram of the dehydrofluorination reaction of PVDF during electrode preparation. d) Schematic illustration of the atomic stacking for PVDF-LCO and DSL-LCO at high voltage. e) Schematic plots of the binding morphologies of LiNi0.5Mn1.5O4 electrodes with amorphous binder. f) Schematic illustration of the multiple roles of LiPAA binder as cathode/electrolyte solution interphase. g) Potential energy diagram for the reaction between free radicals and the lignin/PVDF binder.

从实验室到产业化

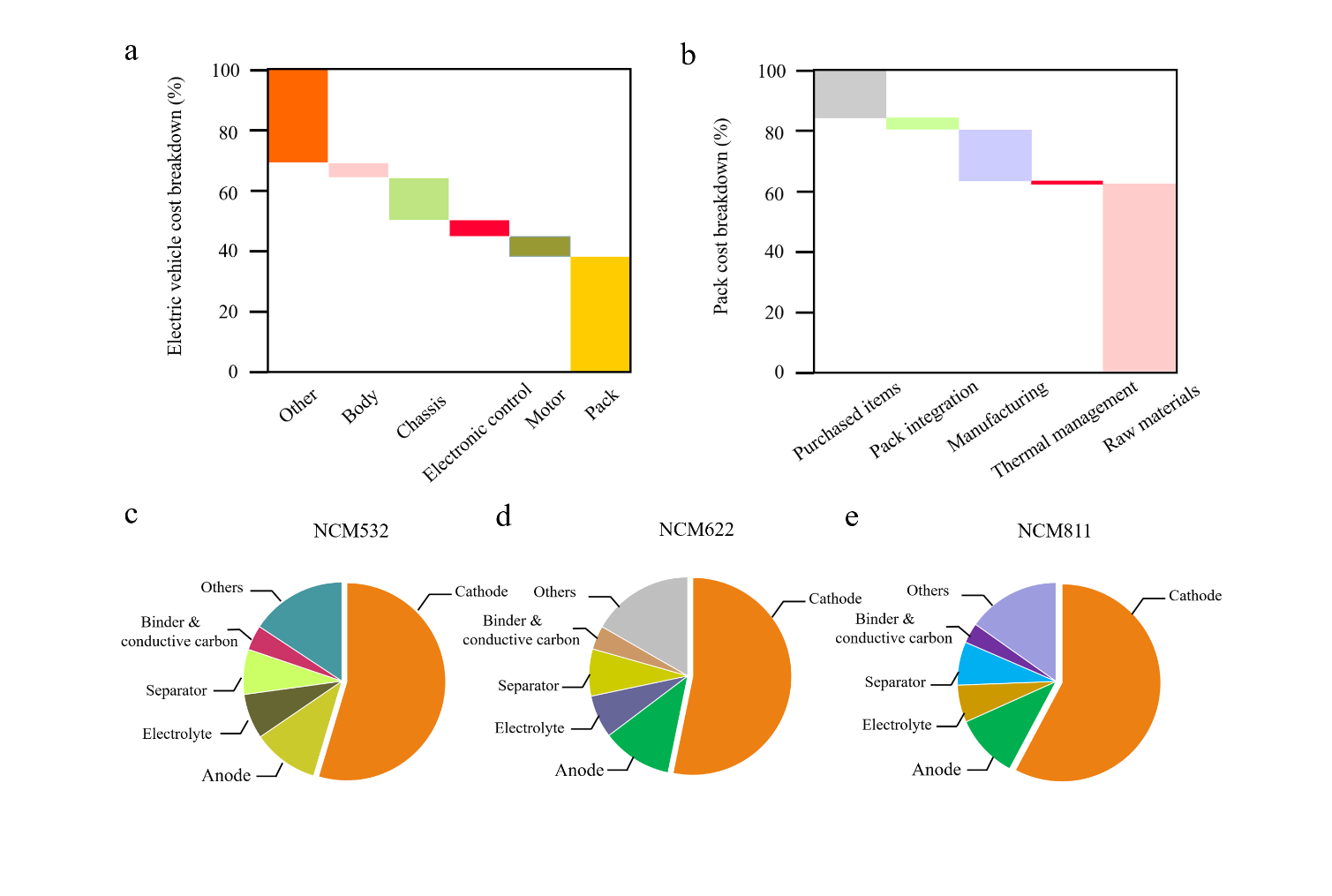

4.1成本控制

电池成本决定了它是否能被市场接受。经过多年的发展,锂离子电池组的成本已经从2010年的600-900美元每千瓦时下降到2021年的100美元每千瓦时以下。因此,为了在竞争激烈的市场中生存下去,严格控制原材料、制造工艺和最终装配的成本对于开发高电压锂离子电池是至关重要的。如图7所示,电池组占电动汽车总成本的约40%,而原材料约占电池组的60%。虽然不同的电池系统,不同原材料的成本比例不同,但阴极材料的成本比例一般在总原材料的30%-60%之间。尤其是近年来动力电池需求的快速增长,导致阴极材料的成本急剧上升。因此,如何降低阴极材料的成本已成为电池行业的一个大问题。尤其是对于钴酸锂、三元NCM正极材料而言,由于钴资源的稀缺性,导致钴的价格居高不下,极大影响了这类正极材料的大规模应用。因而未来低钴甚至无钴的高压正极材料将成为一个热门的研究课题。

Figure 7. a) The cost breakdown of electric vehicle. b) The cost breakdown of battery pack.

4.2安全性评估

安全问题一直是电池领域最为关心的问题之一。因此,对电池从原材料生产到使用过程的全生命周期进行严格的安全评估是十分重要的。高压锂离子电池的安全评估包括两部分:一是生产安全,二是电池运行安全。在电池的生产过程中,采用的电解液溶剂、添加剂、电极材料要尽可能的采用低毒、低污染的材料。同时,相较于传统的钴酸锂和磷酸铁锂等正极材料,高电压正极材料的热稳定性要更差,所以要更加注重高压锂离子电池在运行过程中的健康状态。

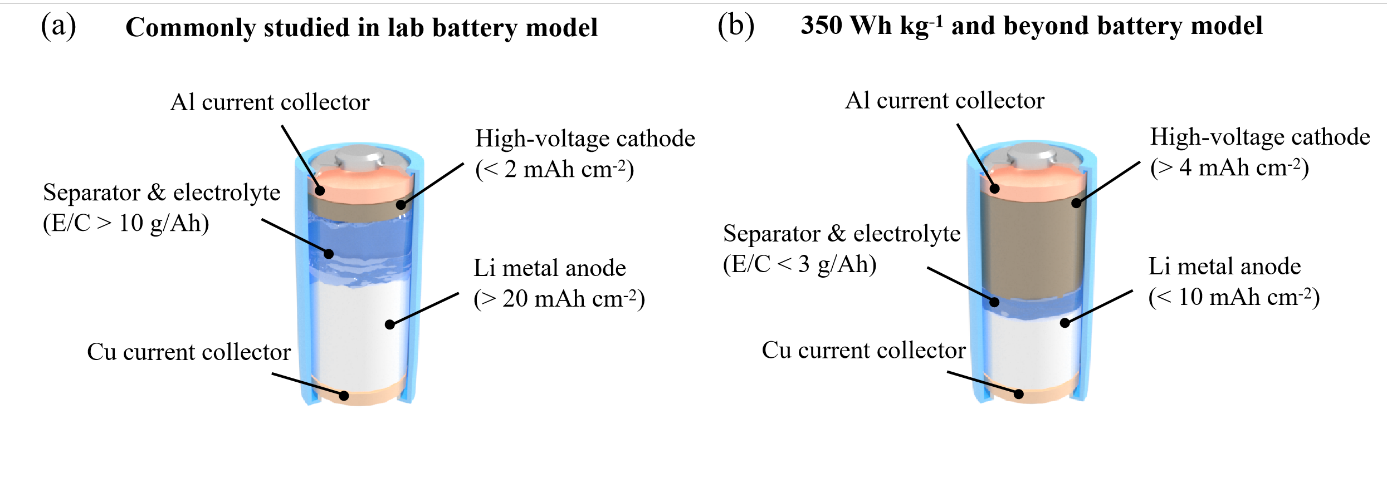

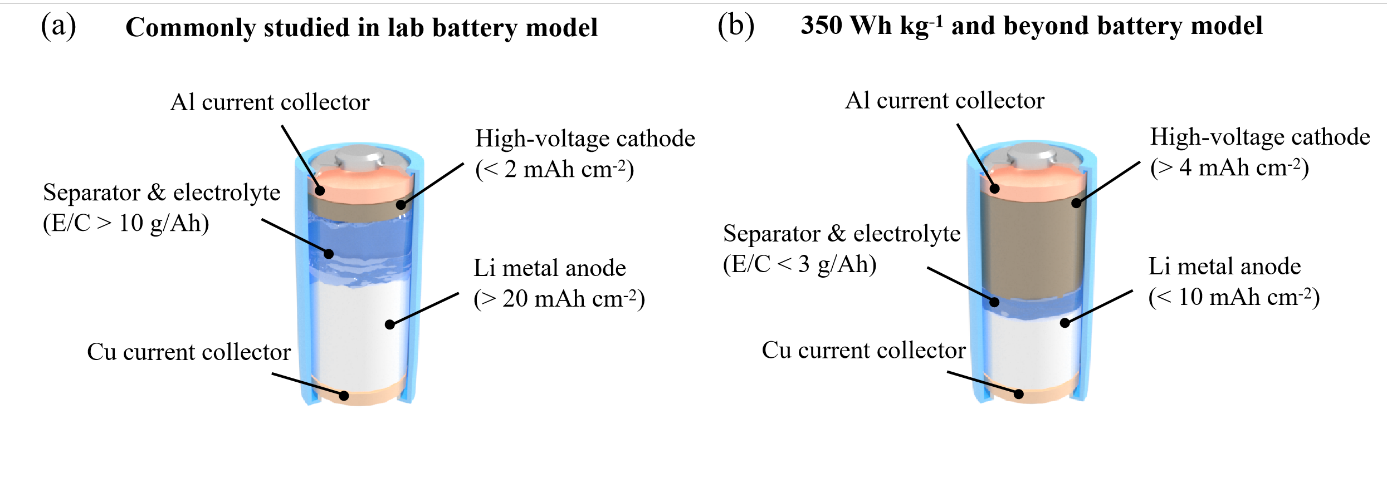

4.3 电池性能的真实评估

目前大部分的研究论文所报道的电池性能是基于扣式电池中得到的数据,而扣式电池中所使用的的电解液的量、活性物质的面载量、电池容量等条件都与实际的商业化电池的条件相距较远,因而不利于对所设计的电极材料的性能进行正确的评估。所以在后续的研究工作中,可以考虑在大电池或者软包电池、圆柱电池等电池体系中对电性能进行评估,这样得到的测试结果会更贴近商业化的要求。

Figure 8. a) Commonly studied battery model in lab for high-voltage Li metal batteries. b) 350 Wh kg-1 and beyond battery model for high-voltage Li metal batteries.

4.4 电池的可持续性发展

到2020年底,全球电动汽车保有量已超过1000万辆,预计到2030年将超过1亿辆。电动汽车电池的使用寿命一般为5-8年,因而在不久的将来会有大量的动力电池退役。 因此,电池的梯级利用是电池产业可持续发展的内在要求,对低碳经济的发展具有重要意义。对于电池的梯次利用而言,使用后的电池的稳定性更差,安全隐患也更大,因而需要建立更完善的电池健康监测技术对梯次利用的电池进行实时监测,保障电池运行的安全性。同时,高效回退役旧电池也是实现电池行业可持续发展的关键。

总结

经过多年的发展,各国的研究人员在高电压正极材料领域已经取得了重大进展,但距离大规模的商业化应用还有很长的路要走。高电压锂离子电池的大规模应用需要学术界和工业界在各个阶段的密切合作,从高压正极材料的生产到高压锂离子电池的制造,再到高压锂离子电池在各种场景中的应用,最后到高压锂离子电池的梯次利用和回收。只有这样,具有高性能、低成本、高安全性和可持续发展的高压电极材料才能成功地大规模商业化。

文章链接:Building Practical High-voltage Cathode Materials for Lithium-ion Batteries. Advanced Materials.