【研究背景】

触目惊心的手机爆炸、汽车燃烧等锂电安全事故频发,令人谈“锂”色变,风声鹤唳。随着欧盟“电池2030+”企划的颁布及中美等国中长期对于锂电及储能器件的布局,传统内燃机汽车退位让贤之际已不久远。然而对于高能量密度的锂离子电池而言,过热失控及安全性失效等问题严重阻碍了其规模化发展及应用。如何原位无损地监测电池的荷电状态(SOC)及健康状况(SOH)不仅是研究电池内部失效机制的关键,更关系到电池陷入异常状态时的预警及响应。

传统的X射线断层扫描技术使电极的材料结构,几何参数及力学效应等指标的表征检测成为可能,但对于电解液浸润情况,固体电解质界面膜(SEI)的生长及电极表面的微量产气检测却爱莫能助。超声扫描技术的引入很好地弥补了X射线技术的短板,尤其在电解液的浸润性及老化损耗等方面大有可为。犹如给电池做了个“B超”,可以及早诊断电芯健康状况,及时排除安全隐患。美中不足的是常规的超声扫描技术多是基于定点式的局域检测,无法还原电池内部真实状况,因而实现全方位、多层次、高空间分辨的全貌检测是该项技术研究中的重中之重。

【成果简介】

近日,我组黄云辉教授、沈越副教授联合加拿大达尔豪斯大学Jeff.R. Dahn团队在Joule上发表了题为“Ultrasonic Scanning to Observe Wetting and "Unwetting" in Li-Ion Pouch Cells”的文章。该工作利用直径小于1mm的聚焦超声波束对软包电池、棱柱电池进行精确扫描,实现了亚毫米级的检测分辨率。并利用超声波在电解液浸润区域(wetting)及浸润不良区域(unwetting)透射率不同的特性,以超声透射成像的方式还原了电解液的浸润及老化情况。这种无损、便捷、低耗费的检测技术可在电池失效机理研究、商用电池安全性检测等领域发挥举足轻重的作用。

【研究亮点】

1. 通过超声透射波束及超声透射成像技术对电池内部状况进行原位无损检测。

2. 弥补了X射线技术在电池检测方面的不足,有助于观测电池内部的电解液浸润情况、电解液老化损耗、气体分布及胀气情况。

3. 超声扫描技术具有检测成本低、操作难度小、便捷可靠、信息丰富等优势,在众多领域有着广阔的应用前景。

【图文导读】

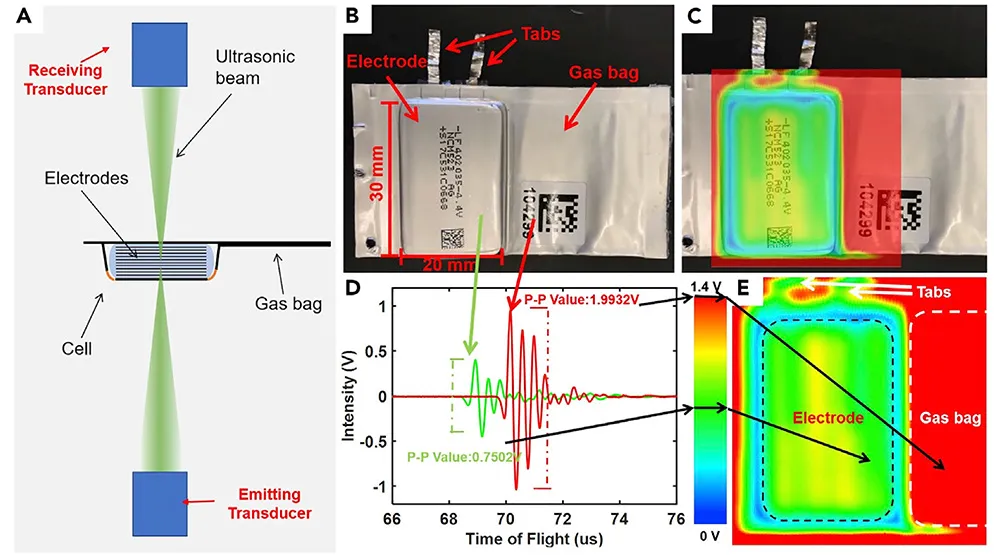

图1. 超声扫描仪的原理示意图

(A) 聚焦超声波束的路径示意图;

(B) 本文研究的NMC532/AG软包电池照片;

(C) NMC532/AG软包电池照片叠加超声透射成像;

(D) 箭头所示为对应的超声透射波;

(E) 新浸润的软包电池及气袋的超声透射成像。

图1A展示了超声扫描技术的原理示意图,超声波由一侧的聚焦传感器发出,穿透软包电池后,受到电池内部材料物理性质的影响发生变化,被另一侧的传感器接收。软包电池各点处的透射波型通过逐行扫描进行记录,在给定的范围区间(0-1.4V)将超声波的峰-峰值以不同的颜色形成超声透射图像(图1E)。以图1C的NMC/AG软包电池为例,电池外的铝塑膜及气袋有着相对高的超声波透射率,其峰-峰值可高达1.4V(红色区域)。电池主体部分由于受到多层电极材料及隔膜的影响,超声波透射率显著下降,峰-峰值仅为0.75V(对应绿色区域)。因此该技术原理是通过不同介质间透射率的差异,将超声波与可视化成像技术结合,以不同颜色进行成像来分析电池内部的浸润、老化、产气情况。

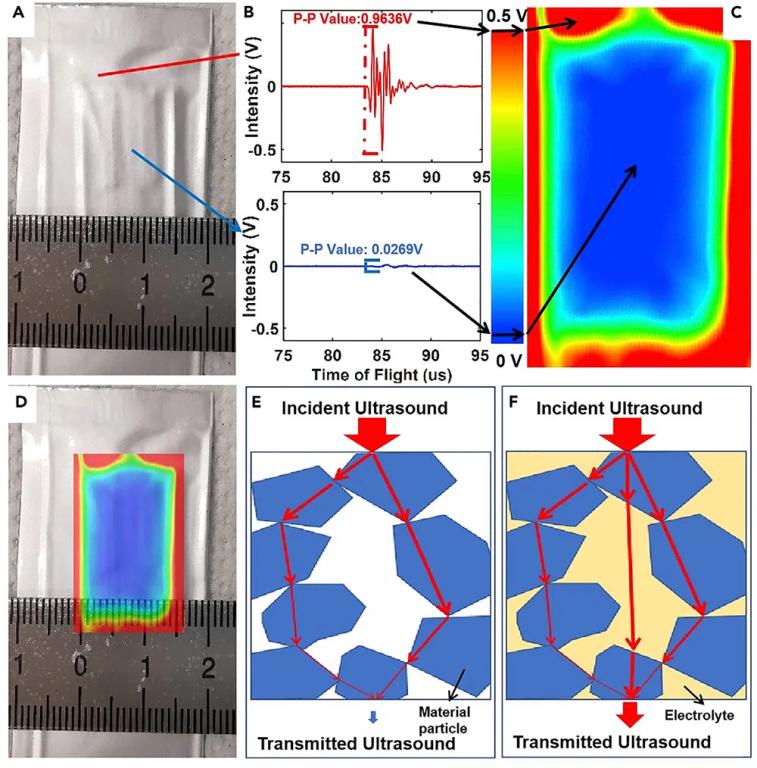

图2. 当电极颗粒间存在气体/处于真空时与电极材料浸润良好时的超声波衰减示意图

(A) 干燥的单层软包电池照片;

(B) 不同位置的超声透射波型;

(C) 单层软包电池的超声透射成像;

(D) 单层软包电池照片叠加超声透射成像;

(E-F) 无电解液浸润时(E)及电解液浸润良好时(F)多孔电极材料的超声波透射路径。

由图1可以看出,相较于正常气袋中的均匀介质,有电解液浸润的部分,超声波会由于反射和散射而迅速衰减。若电解液浸润不良,超声波会在气-固界面处发生更加强烈的反射与散射导致更严重的信号衰减(图2A-D)。在无电解液浸润的软包电池中,其峰-峰值仅有0.0296 V, 大部分超声波能量在电极间耗尽,相对应的区域以蓝色加以呈现。这是由于超声波是一种需要依靠介质传播的机械波,当电极材料间没有电解液浸润时,超声波只能靠颗粒间的直接接触实现传播,不规则的颗粒使得超声波发生大量的反射与折射,信号严重衰减(其衰减机理如图2E-F所示)。而当电解液完全浸润时,液体环境为超声波提供了良好的传播途径,相当一部分的超声波不会受到颗粒的干扰从而保证了信号的强度。因此,超声透射成像对于锂离子电池内部电解液的浸润情况检测有着极高的灵敏度。

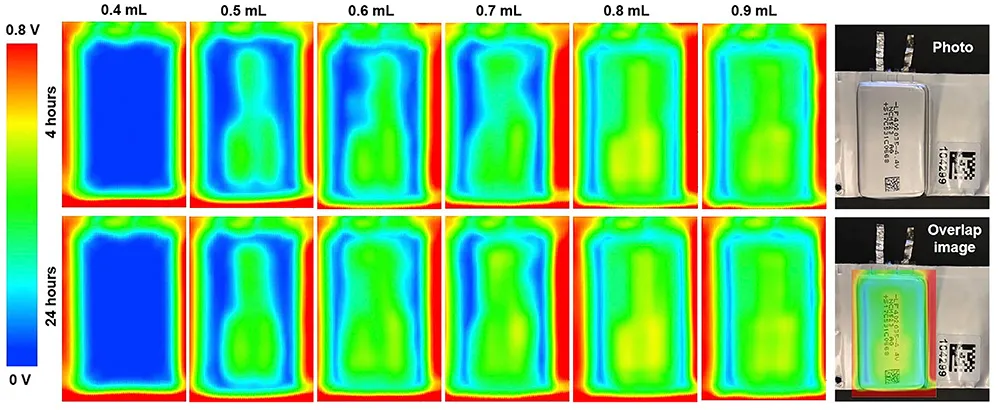

图3. NMC532/AG软包电池在不同体积的电解液下浸润4h和24h的超声成像

图3展示了NMC532/AG软包电池在不同体积的电解液下的超声透射图像,蓝色区域意味着该处电解液浸润不良。可以看出,随着电解液体积的增加,浸润性得到改善,且至少需要0.8 mL的电解液才能完全浸润该NMC532/AG软包电池。同时,延长电解液的浸润时间能够在一定程度上使电解液浸润更加均匀。

图4. 100*400 mm的LiFePO4-Graphite软包电池浸润过程的超声成像

对于体积更大的软包电池,电解液的浸润时间需要适当延长。图4展示了100*400 mm的LiFePO4-Graphite软包电池随着浸润时间延长的超声成像。与之前类似,蓝色区域代表浸润不良部分,绿色区域表示完全浸润。可以看出,电解液注射进入软包电池后,由边缘向中部扩散,对于100*400 mm的LiFePO4-Graphite的软包电池而言,达到电解液的完全浸润需要耗费34小时。电解液浸润不良的区域会导致锂的过度沉积及各种副反应的发生,因而判定电解液是否完全浸润整个电极区域对于电池安全性而言至关重要。

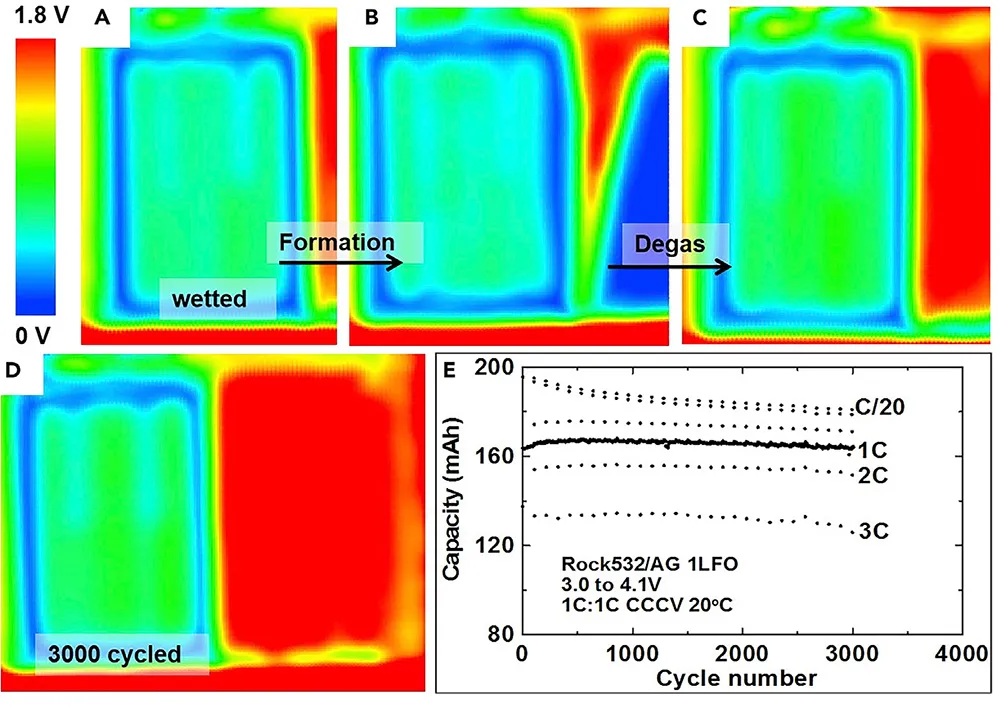

图5. NMC532/AG软包电池在电解液A(1.2 M LiPF6 in EC:EMC:DMC=25:5:70 wt%,额外添加1 wt%LiPO2F2)浸润下的超声透射成像

(A) NMC532/AG软包电池在电解液A浸润下的超声透射成像;

(B) NMC532/AG软包电池化成后的超声透射成像;

(C) NMC532/AG软包电池除气后的超声透射成像;

(D) NMC532/AG软包电池3000次循环后的超声透射成像;

(E) NMC532/AG软包电池循环稳定性测试。

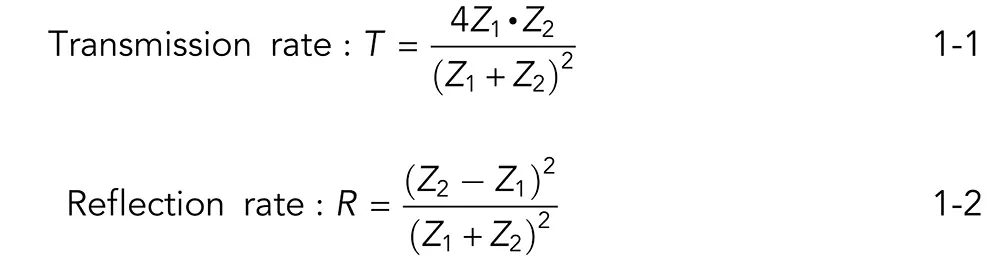

超声透射成像技术还可以用来探究电池循环后的电解液稳定性,图5A和5B为软包电池用电解液A浸润24小时后的超声透射成像。电池化成后,SEI的形成过程中会产生部分气体,如C2H4和CO等。当超声波穿过两种介质时,其透射率及反射率如下式所示,Z1和Z2为入射介质和出射介质的超声阻抗。由公式可以看出,当Z1和Z2相近时,超声波以透射为主,而Z1和Z2相差过大则会发生严重的反射。

通常情况下,气体的超声阻抗为0.0004 MRayl, 而液体和固体的超声阻抗为1-50 MRayl, 巨大的超声阻抗差值意味着当超声波穿过气固界面时,信号强度将会衰减99.99%以上。因此,即使是反应过程中产生的痕量气体,超声透射成像技术也能灵敏地加以检测,无疑是探究电解液稳定性的重要手段。从图5B和5C也可以看出,化成过程产生的大部分在气袋中积累,但仍有少部分气体残留在电池内部(图5B中数道浅蓝色条纹)。经过除气后,电极区域重现绿色,浅蓝色条纹明显减少(图5C)。在20℃下循环3000圈后,电极处及气袋处均没有观察到明显的蓝色区域,表明后续循环过程中没有明显的气体生成,也没有出现电解液浸润不良的现象,与图5E优异的循环稳定性十分吻合。

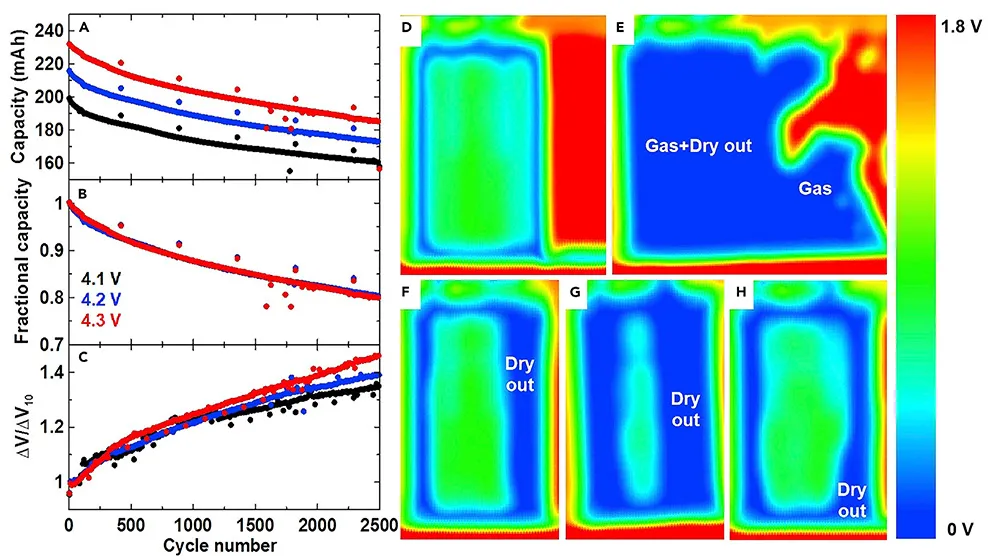

图6. NMC532/AG软包电池在电解液B(1.2 M LiPF6 in EC:EMC =30:70wt%,额外添加2 wt% VC和1 wt% DTD)浸润下的超声透射成像

(A) 循环稳定性测试;

(B) 归一化容量;

(C) 极化电压;

(D) 全新电池的超声图像;

(E) 55℃下2500次循环后充电至4.1V, 未除气的超声图像;

(F) E中除气后的超声图像;

(G) 55℃下2500次循环后充电至4.2V, 除气后的超声图像;

(H) 55℃下2500次循环后充电至4.3V, 除气后的超声图像。

高温通常会导致严重的电解液分解及SEI的过度生长,为了探究这一过程,以电解液B浸润的软包电池在55℃下,不同截断电压的超声图像如图6E-G所示。可以清楚地看到,在较高的温度下,电池循环2500圈后充电至4.1V时出现了大面积的蓝色区域,这可能意味着电解液分解造成了大范围的干枯,也有可能为胀气所致。经过除气过程,蓝色区域有所缩减但仍清晰可见,截止电压为4.2V及4.3V时同样可观察到这一现象。从与之相对应的循环稳定性曲线(图6A)可看出,在55℃条件下,循环过程中容量持续衰减,不同截止电压下的电池容量的衰减趋势一致(图6B),容量的衰减及阻抗的增大导致了极化电压的不断升高(图6C),这意味着软包电池在较高温度下电解液的浸润性远不如室温条件,电池的循环性能大打折扣。

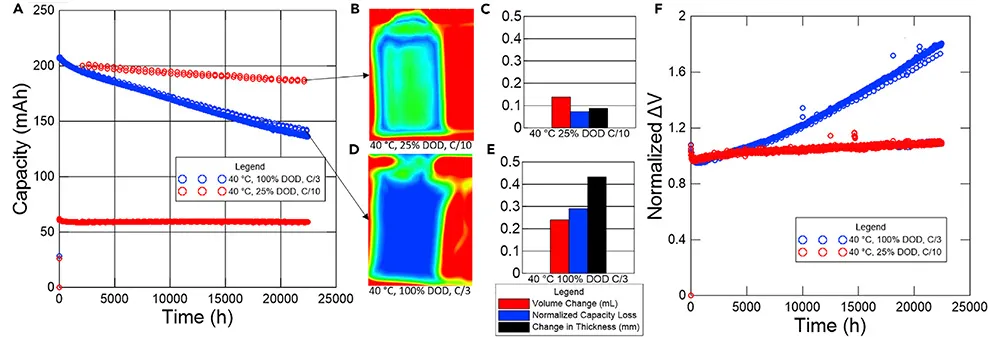

图7. 循环2年的NMC622/NG软包电池

(A) 循环稳定性测试;

(B) 40℃,25%放电深度,C/10倍率下循环后的超声图像;

(C) B中条件下电解液的体积变化,归一化容量损失及电池厚度变化;

(D) 40℃,100%放电深度,C/3倍率下循环后的超声图像;

(E) D中条件下电解液的体积变化,归一化容量损失及电池厚度变化;

(F) 归一化电压差。

为了进一步探究不同循环条件下电池的老化过程,作者将两个NMC622/NG软包电池在不同条件下持续进行2年的充放电循环。图7A可以看出放电深度(DOD)的增加会导致更加严重的容量衰减。在25% DOD下,循环900小时后电解液仍能保持较好的浸润性(图7B),且电解液的体积变化,归一化容量损失及电池厚度变化均不明显,电池整体性能较好。而当DOD提升至100%,充放电倍率提升至C/3后,各项指标均发生明显的恶化(图7E)。可能的原因是天然石墨负极表面SEI的不断增厚导致电极材料发生肿胀,进而使电解液无法充分浸润整个电极。同时,电池的极化现象也愈发严重(图7F)。各项性能测试结果均与图7D中的可视化图像相符,因而超声扫描成像技术可以说是检测锂离子电池电解液浸润性的独门绝技。

【总结展望】

作者利用超声扫描技术结合可视化成像实现了软包电池及棱柱电池中电解液浸润状况及微量产气的原位无损检测。由于不同浸润状态下超声波透射率的不同及气固界面超声阻抗的巨大差异,该技术可以迅速灵敏地检测电解液浸润性,评价电解液稳定性,检测SEI生长情况,从而对电池健康状况进行综合评估,探究电池失效机制、优化电池装配过程,有助于锂离子电池的安全预警与排除安全隐患的及早排除。

【文献信息】

Ultrasonic Scanning to Observe Wetting and “Unwetting” in Li-Ion Pouch Cells. (Joule, 2020, DOI: https://doi.org/10.1016/j.joule.2020.07.014)

文献链接:

https://www.cell.com/joule/fulltext/S2542-4351(20)30332-9